「また機械が止まった…」─製造現場でこんな悲鳴を上げた経験、ありませんか?

突然の設備故障で生産ラインが停止し、納期に間に合わないかもしれない。故障原因を探すために技術者が駆け回り、修理が完了するまで工場全体が足止め状態。一度の故障が数百万円の損失につながることも珍しくありません。

「もっと早く異常に気づけていれば…」そんな後悔を繰り返している現場は多いのではないでしょうか。

いま、IoT(モノのインターネット)がこの状況を劇的に変えています。設備にセンサーを取り付け、振動や温度、稼働データをリアルタイムで監視。AIが故障の兆候を事前に察知し、突発的な設備停止を90%削減した工場も実際に存在します。

さらに注目すべきは、生産プロセス全体の可視化です。どの工程でロスが発生しているのか、品質にバラつきが生じる原因は何か─これまで見えなかった問題が、データによって明確になります。

「でも、導入コストは?」「うちの古い設備でも対応できる?」「セキュリティは大丈夫?」「本当に効果があるの?」

この記事では、実際にIoT化に成功した製造業の事例から導入のポイント、つまずきやすい課題まで、現場目線で詳しく解説します。

簡単に説明する動画を作成しました!

目次

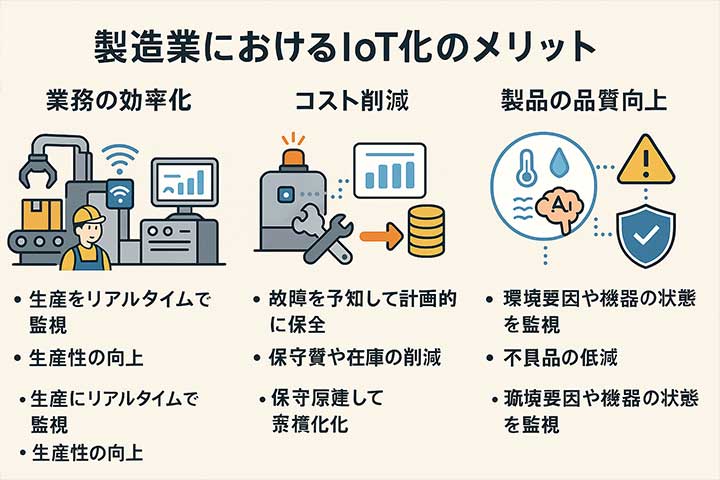

製造業におけるIoT化のメリット

業務の効率化

製造業におけるIoT化は、生産現場の業務効率化に大きく貢献します。

IoTセンサーを生産設備や機械に導入することで、これらの機器の稼働状況や生産工程の進捗をリアルタイムで監視し、データを収集することが可能になります。

これにより、従来の目視や手作業による情報収集に比べて、現場の状況をより迅速かつ正確に把握できるようになります。

収集されたデータは、生産計画の最適化、作業員の配置の改善、そしてボトルネックの特定に活用され、結果として生産性の向上に直結します。

特に、遠隔地からの監視や管理が実現することで、現場に常に人がいなくても業務を円滑に進めることができ、リソースの有効活用にも繋がります。

コスト削減

IoTの導入は、製造業におけるコスト削減にも多大なメリットをもたらします。

リアルタイムで収集される設備や機械の稼働状況データは、予知保全の実現に不可欠です。

異常の兆候を早期に検知し、問題が発生する前に計画的なメンテナンスを行うことで、突然の機械故障による生産ラインの停止を防ぎ、それに伴う機会損失や緊急修理費用を大幅に削減できます。

エネルギー消費量の監視と最適化により、無駄な電力消費を抑制し、光熱費の削減にも繋がります。

また、サプライチェーン全体の「見える化」を進めることで、在庫の過剰や不足を防ぎ、適切な在庫管理を実現することで、保管コストや廃棄コストの削減も期待できます。

製品の品質向上

製品の品質向上も、製造業におけるIoT化がもたらす重要なメリットの一つです。

生産工程の各段階にIoTセンサーを配置することで、温度、湿度、圧力、振動といった様々な環境要因や機械の状態を継続的に監視し、そのデータを蓄積することができます。

これにより、品質に影響を及ぼす可能性のある微細な変化もリアルタイムで検知し、素早い対応が可能になります。

例えば、異常が発生した場合に自動で警告を発したり、AIを活用して品質異常の原因を特定したりする仕組みを構築することで、不良品の発生を未然に防ぐことができます。

これは、製品の均一性と信頼性を高め、顧客満足度の向上に繋がり、結果として企業の競争力強化に寄与します。

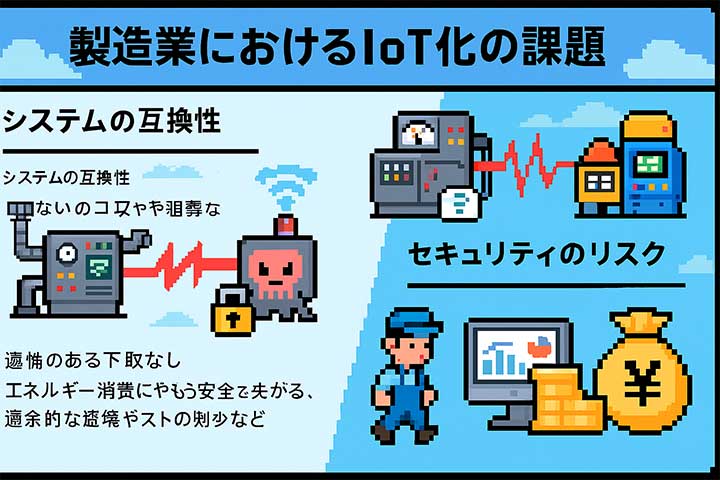

製造業におけるIoT化の課題

システムの互換性

製造業におけるIoT化を進める上で、システムの互換性は重要な課題の一つです。

多くの工場では、異なるベンダーが提供する様々な種類の機器や設備が導入されており、それぞれが独自の通信規格やデータ形式を持っている場合があります。

IoTを導入する際、これらの既存システムと新規のIoTデバイスやプラットフォームを円滑に接続し、相互にデータをやり取りできるようにするには技術的な課題が伴います。

特に、旧来のレガシーシステムとの連携は難易度が高く、データ連携がスムーズに行えない場合、せっかくIoTセンサーで収集したデータも有効活用できず、IoT化の目的であるリアルタイムでの情報把握や効率化が実現できない可能性があります。

この課題を解決するためには、オープンな標準規格の採用や、データ統合プラットフォームの導入が必要不可欠です。

セキュリティのリスク

IoT化の進展は、製造業におけるセキュリティのリスクを増大させるという課題もあります。

工場内の機器や設備がインターネットに接続されることで、サイバー攻撃の標的になる可能性が高まります。

悪意のある第三者による不正アクセスは、生産ラインの停止、機密情報の漏洩、製品データの改ざんといった、企業に甚大な損害をもたらす可能性があります。

特に、重要な生産設備がIoTネットワークに接続される場合、その脆弱性は企業全体の運用に大きな影響を与えるおそれがあります。

そのため、IoTシステム全体の設計段階から、データの暗号化、アクセス制御、定期的な脆弱性診断、異常検知システムの導入など、強固なセキュリティ対策が求められます。

これらの対策を怠ると、IoT化によって得られるメリットを帳消しにしかねません。

導入コスト

製造業におけるIoT化を進める際に、現実的な障壁として導入コストが挙げられます。

IoTシステムの導入には、センサー機器、通信ネットワーク、データ収集・分析のプラットフォーム、連携用のソフトウェア開発など、多方面にわたる初期投資が必要です。

また、既存のレガシー設備をIoT対応させるための改修費用や、大量のデータを処理するクラウド利用料も無視できません。

中小企業にとっては、この初期コストが重荷となり、導入への一歩を踏み出しにくい状況が生まれます。

しかし、長期的な視点で見れば、業務効率化や品質向上などの効果がコストを上回る可能性が高く、段階的な導入や補助金制度の活用など、戦略的な判断が求められます。

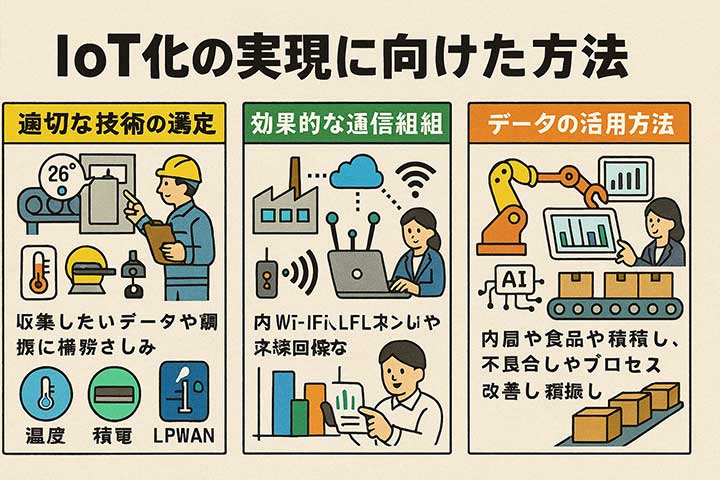

IoT化の実現に向けた方法

適切な技術の選定

製造業におけるIoT化を成功させるためには、導入目的に適した技術の選定が極めて重要です。

収集したいデータの種類や用途を明確にし、それに応じたIoTセンサーを選ぶ必要があります。

例えば、温度や湿度などの環境データを取得するのか、機械の稼働状況や生産数を把握するのかによって、求められるセンサーの種類や精度が変わってきます。

また、データを効率的に伝送するために、Wi-Fi、Bluetooth、LPWANなど、通信技術の特徴を理解して環境に合った選択を行うことが求められます。

データ分析にはAIやクラウドなどの高度な技術も活用されるため、既存システムとの相互運用性も考慮して選定することが大切です。

効果的な通信の仕組み

IoT化においては、通信ネットワークの整備がデータ活用の成否を左右します。

工場内のIoTセンサーから得られる膨大なデータを、安定かつリアルタイムに中央システムへ送信するには、適切なネットワーク設計が不可欠です。

有線LANによる安定性か、無線LANによる柔軟性か、あるいは長距離通信を得意とするLPWANを使うかは、用途や環境によって異なります。

特に、大規模な工場や可動式機器からのデータ取得では、信頼性の高い無線通信が重視されます。

さらに、クラウドサービスと連携する際は、VPNや専用回線の導入によって、セキュリティと安定性の両立が求められます。

データの活用方法

IoT化の効果を最大化するには、収集したデータをどう活用するかが鍵となります。

データは蓄積するだけでなく、分析して具体的な改善行動に繋げることが重要です。

たとえば、設備の稼働データをAIで分析することで、予知保全の精度を高め、故障を未然に防ぐ仕組みを構築できます。

製品の品質データを分析することで、不良発生の原因を把握し、プロセス改善へと繋げることも可能です。

さらに、物流データや生産データの統合によって、在庫の最適化やリードタイム短縮といったサプライチェーン改革にも貢献します。

製造業におけるIoT化の事例

成功事例の紹介

IoT化は、多くの製造業で顕著な成果を上げています。

ある大手自動車部品メーカーでは、生産ラインにIoTセンサーを導入し、リアルタイムの情報収集体制を整えました。

この取り組みにより、設備の状態や製品の品質を常時モニタリングできるようになり、異常の早期発見が可能となりました。

経験や勘に頼っていた保守作業も、データに基づいた予知保全へとシフトし、突発的な故障によるライン停止を大幅に減少させました。

その結果、生産性の向上とメンテナンスコストの削減が同時に実現し、企業全体の収益性にも良い影響を与えています。

日本の企業の取り組み

日本の製造現場でも、IoTを積極的に導入する動きが広がっています。

精密機器メーカーでは、すべての生産設備にIoTセンサーを設置し、工場内の「見える化」を進めています。

クラウドに集積されたデータをAIで解析し、生産効率を下げている要因やボトルネックを自動で抽出する仕組みを導入しています。

その結果、品質の安定と不良品の低減が実現し、遠隔監視によって災害時の対応力も高まりました。

これにより、事業継続性が強化され、柔軟な運用が可能な体制が構築されています。

改善点とその効果

IoT化は、製造現場に数々の改善効果をもたらします。

生産プロセスの最適化では、稼働状況データに基づいて生産計画を調整することで、無駄な在庫や待機時間の削減が可能になります。

故障予兆の検知により、緊急対応ではなく計画的なメンテナンスが可能となり、コスト削減にも繋がります。

さらに、各工程のデータを集約・分析することで品質のばらつきを抑え、製品の安定性と信頼性を高めることができます。

製造業におけるIoT化:メリット、課題、事例に関しての「よくある質問」

Q1: 製造業でIoTを導入するメリットは何ですか?

IoT(モノのインターネット)を活用することで、製造業では生産性の向上やコスト削減が可能になります。たとえば、センサーを使って機械の稼働状況をリアルタイムで把握することで、故障の予兆を検知して計画的なメンテナンスができます。また、製造プロセスの可視化により、品質のばらつきを抑えたり、無駄な工程を排除することもできます。

Q2: IoT化の主な課題は何ですか?

初期投資の高さやデータのセキュリティ対策が主な課題です。IoT機器の導入やシステム構築には多額の費用がかかるため、中小企業にとってはハードルが高く感じられることがあります。また、ネットワークに接続することで外部からのサイバー攻撃リスクも高まるため、セキュリティ設計も重要です。さらに、現場との連携やIT人材の不足も導入の壁となります。

Q3: 実際にどんな企業がIoT化に成功していますか?

たとえば、日立製作所はIoTプラットフォーム「Lumada(ルマーダ)」を活用し、工場の稼働状況を分析・改善しています。また、ダイキン工業は空調機のIoTデータを分析することで故障予知と保守の効率化を実現しました。川崎重工ではロボットとIoTを組み合わせて生産ラインを自動最適化するなど、様々な分野で成果が出ています。

Q4: IoT化に取り組む際のステップは?

まずはスモールスタートが鉄則です。いきなり全体最適を目指すのではなく、特定の工程や機械に限定してセンサーを導入し、データを収集・分析するところから始めます。次に、データを基にKPI(重要業績評価指標)を設定し、改善のPDCAを回す体制を整えましょう。そして段階的に範囲を広げていくのが成功のカギです。

Q5: IoTデータはどのように活用されますか?

収集したIoTデータは、生産計画の最適化、設備保全、品質管理、エネルギー効率の向上など、さまざまな用途に使われます。たとえば、機械の稼働データをAIに学習させれば、異常の早期検知や予防保全が可能です。また、リアルタイムでの異常検知や自動制御に活用することで、人手不足対策や現場の負担軽減にもつながります。

DXやITの課題解決をサポートします! 以下の無料相談フォームから、疑問や課題をお聞かせください。40万点以上のITツールから、貴社にピッタリの解決策を見つけ出します。

このブログが少しでも御社の改善につながれば幸いです。

もしお役に立ちそうでしたら下のボタンをクリックしていただけると、 とても嬉しく今後の活力源となります。 今後とも応援よろしくお願いいたします!

IT・通信業ランキング | にほんブログ村 |

もしよろしければ、メルマガ登録していただければ幸いです。

【メルマガ登録特典】DX戦略で10年以上勝ち続ける実践バイブル『デジタル競争勝者の法則』をプレゼント!

今すぐプレゼントを受け取る

今すぐプレゼントを受け取る